SOUDAGE À L'ARC SOUS PROTECTION DE GAZ INERTE

AVEC ÉLECTRODE FIXE AU TUNGSTÈNE (T.I.G. Tungsten Inert Gas)

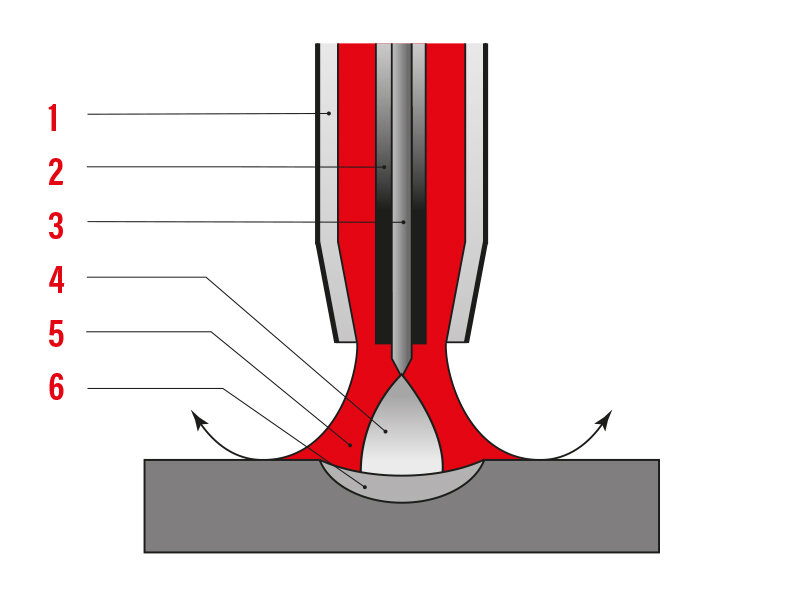

Le soudage à l'arc sous protection de gaz inerte avec électrode infusible de tungstène (Tungsten Inert Gas) est un procédé dans lequel la chaleur nécessaire à l'exécution du soudage est fournie par un arc électrique maintenu entre une électrode non consommable et la pièce en cours de traitement; l'électrode utilisée pour la conduction du courant est une électrode de tungstène ou en alliage de tungstène. La zone de soudage, le métal fondu et l'électrode non consommable sont protégés de l'influence des agents atmosphériques grâce au gaz inerte alimenté par la torche porte-électrode.

Le soudage avec procédé TIG peut s'effectuer avec l'apport d'autre matériau (baguette d'apport) ou bien par la fusion du matériau de base par effet de la chaleur produit par l'arc électrique.

- Bec

- Pince porte-électrode

- Électrode infusible

- Arc de soudage

- Protection gazeuse

- Bain de fusion

Le circuit de soudage se compose essentiellement des éléments suivants :

- GÉNÉRATEUR DE COURANT

- TORCHE PORTE-ÉLECTRODE DE TUNGSTÈNE

- PINCE DE MASSE

- BAGUETTE D'APPORT

- GROUPE DE REFROIDISSEMENT PAR EAU

- BOUTEILLE DE GAZ

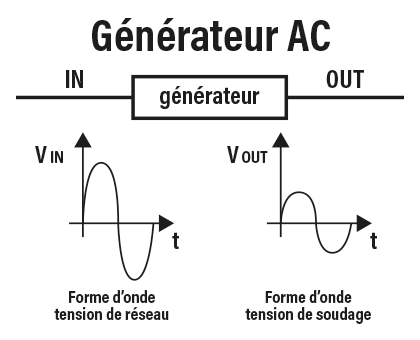

GÉNÉRATEUR DE COURANT ALTERNATIF CA (alternating current)

Le courant/tension en sortie du générateur assume la forme type d'une onde carrée dont la polarité change à intervalles réguliers, avec une fréquence allant de 20 à 200 cycles par seconde (Hertz) ou d'avantage en fonction du type de générateur utilisé. Cette dernière est obtenue au moyen d'un ou plusieurs dispositifs ayant pour fonction de transformer le courant/tension secteur de type sinusoïdal en un courant/tension de type alternatif de soudage adéquat.

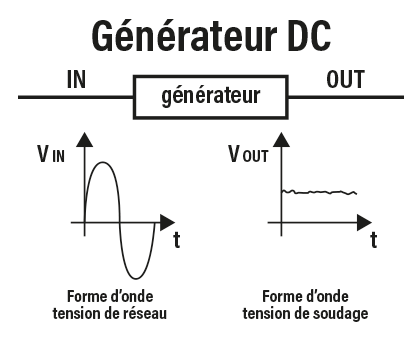

GÉNÉRATEUR DE COURANT CONTINU CC (direct current)

Le courant en sortie du générateur présente une forme d'onde continue obtenue au moyen des dispositifs permettant la conversion du courant/tension de type alternatif à continu.

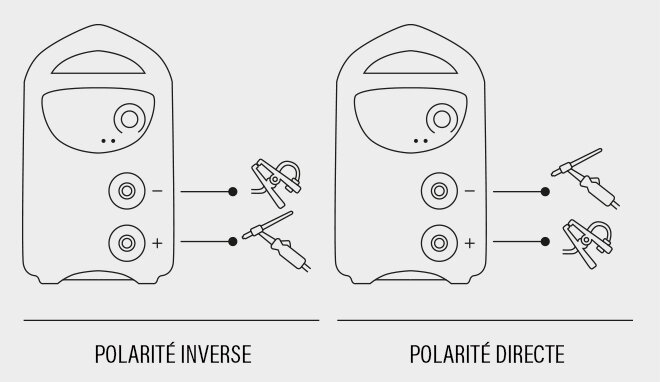

Dans l'hypothèse où le circuit de soudage est composé d'un générateur de courant continu (CC), une classification supplémentaire peut être introduite en fonction du mode de connexion des pôles du courant de soudage au matériel à souder ou de la forme d'onde du courant de soudage:

- courant continu avec connexion en polarité directe

Avec la polarité directe, la torche et son câble sont connectés au pôle négatif, et le matériel à souder au pôle positif de la source d'alimentation; dans ce cas, les électrons fluent de l'électrode vers la pièce et provoquent la fusion de cette dernière.

Il s'agit du type de courant le plus utilisé avec le système TIG et garantissant une bonne qualité de soudage avec la quasi-totalité de métaux et alliages courant, à l'exception de l'aluminium. Le courant continu à polarité directe produit un bain de fusion étroit et profond, ainsi qu'une pénétration radicalement supérieure à celle pouvant être obtenue avec la polarité inverse.

- courant continu avec connexion en polarité inverse

Avec cette polarité, la torche et son câble sont connectés au pôle positif, et la pièce au pôle négatif de la machine d'alimentation.

Ce type d'alimentation n'est que rarement utilisée car elle produit un bain plat avec une pénétration réduite. La polarité inverse entraîne un chauffage excessif de l'électrode et, pour éviter que cette dernière ne grille, il est nécessaire d'utiliser des intensités de courant plutôt réduites, ce qui justifie son utilisation limitée.

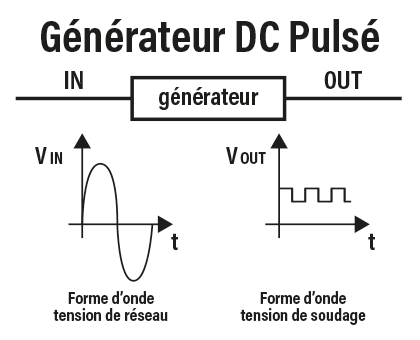

GÉNÉRATEUR DC PULSÉ

Il existe une autre famille de générateurs, désignés comme générateurs de courant continu indépendamment de la polarité de la connexion, et plus précisément comme générateurs de courant continu modulé ou pulsé.

Le générateur de courant modulé est un générateur à courant continu équipé de dispositifs spécifiques permettant de varier l'amplitude du courant de soudage. Le courant modulé ou pulsé s'obtient en superposant au courant continu un second composant, généralement à ondes carrées, produisant une pulsation périodique de l'arc. Ce système permet d'obtenir un cordon de soudage formé d'une superposition continue de points de soudage et formant, l'un après l'autre, un cordon unique. Ce système est en particulier utilisé en cas d'épaisseurs réduites exigeant de contrôler l'apport de chaleur pour éviter toute perforation de la pièce à souder sans compromettre la pénétrabilité du soudage.

La torche porte-électrode est un dispositif englobant l'électrode de tungstène, et est connectée à des câbles branchés au générateur ayant pour fonction de l'alimenter électriquement et d'en convoyer le gaz de protection.

La torche porte-électrode est un dispositif englobant l'électrode de tungstène, et est connectée à des câbles branchés au générateur ayant pour fonction de l'alimenter électriquement et d'en convoyer le gaz de protection. La pince avec câble de masse permet la connexion électrique entre le générateur de courant et le matériel de base à souder. Le câble doit avoir une section et une longueur adaptées à l'ampérage maximal de la source de soudage.

La pince avec câble de masse permet la connexion électrique entre le générateur de courant et le matériel de base à souder. Le câble doit avoir une section et une longueur adaptées à l'ampérage maximal de la source de soudage. L'épaisseur du matériel, le type de raccord et les caractéristiques de soudage nécessaires influent sur la nécessité d'utiliser ou non un métal d'apport à ajouter au bain. L'ajout du métal d'apport au soudage manuel s'effectue en immergeant une baguette de matériau dans la zone de l'arc, sur le côté du bain de fusion.

L'épaisseur du matériel, le type de raccord et les caractéristiques de soudage nécessaires influent sur la nécessité d'utiliser ou non un métal d'apport à ajouter au bain. L'ajout du métal d'apport au soudage manuel s'effectue en immergeant une baguette de matériau dans la zone de l'arc, sur le côté du bain de fusion.